1.Introduction aux machines d'emballage

Dans le paysage industriel au rythme rapide d'aujourd'hui, l'efficacité et la précision des lignes de production sont primordiales. Au cœur de cette excellence opérationnelle se trouve le héros souvent-unisung: la machine d'emballage. Ces équipements innovants d'emballage sont indispensables pour les entreprises de pratiquement tous les secteurs, garantissant que les produits sont préparés pour le marché rapidement, en toute sécurité et attrayant.

1.1 Qu'est-ce qu'une machine d'emballage?

Une machine d'emballage est un système automatisé ou semi-automatisé conçu pour effectuer une ou plusieurs fonctions d'emballage. Ces fonctions peuvent aller du remplissage des conteneurs avec des produits à l'étanchéité, à l'étiquetage, à l'emballage et même à la préparation des produits pour l'expédition. Essentiellement, toutes les machines qui aident à fermer ou à protéger les produits pour la distribution, le stockage, la vente et l'utilisation relèvent de l'égide des machines d'emballage. L'objectif principal d'une machine d'emballage est de rationaliser le processus d'emballage, ce qui le rend plus rapide, plus précis et moins dépend de la main-d'œuvre manuelle, réalisant ainsi une automatisation d'emballage importante.

1.2 Brève histoire et évolution

Le concept d'emballage existe depuis des siècles, mais la mécanisation de ce processus est un développement relativement moderne. L'emballage précoce était entièrement manuel, à forte intensité de main-d'œuvre et sujette à des incohérences. La révolution industrielle a jeté les bases de l'automatisation, mais ce n'est qu'à la fin du XIXe et au début du XXe siècle que les machines d'emballage dédiées ont commencé à émerger. Initialement, il s'agissait d'appareils simples pour le remplissage et le plafonnement.

Le milieu du XXe siècle a vu des progrès importants avec l'introduction de systèmes plus complexes comme les machines de joint de remplissage de forme verticale (VFFS), qui ont révolutionné l'ensachage des produits granulaires et en poudre. La seconde moitié du 20e siècle et l'aube du 21e ont été témoins d'une explosion en technologie de machine d'emballage automatique sophistiquée. Aujourd'hui, les machines d'emballage modernes intègrent une robotique avancée, la technologie des capteurs et l'intégration des logiciels, reflétant le lecteur continu vers une plus grande efficacité et adaptabilité dans la fabrication.

1.3 Importance des machines d'emballage dans l'industrie moderne

Le rôle des machines d'emballage dans l'industrie moderne ne peut pas être surestimé. Ils sont essentiels pour plusieurs raisons:

Capacité de production de masse: l'emballage manuel ne peut tout simplement pas suivre le rythme des exigences de la production de masse. Les solutions d'emballage automatiques permettent aux entreprises de traiter des milliers de produits par heure, répondant efficacement à la demande élevée du marché.

Réduction des coûts: En automatisant les tâches répétitives, les machines d'emballage réduisent considérablement le besoin de main-d'œuvre manuelle, entraînant des économies substantielles des coûts opérationnels.

Cohérence et qualité: les machines offrent un niveau de précision et de cohérence qui est inaccessible par des méthodes manuelles. Cela garantit une présentation uniforme des produits, un remplissage précis et un scellement sécurisé, une amélioration de la qualité globale des produits et une confiance des consommateurs.

Protection des produits: un bon emballage, facilité par ces machines, protège les produits de la contamination, des dommages et de la détérioration pendant le transit et le stockage, prolongeant finalement la durée de conservation.

Présentation de la marque: les produits bien emballés se démarquent sur les étagères. Les machines d'emballage contribuent à l'image de marque attrayante, professionnelle et cohérente, ce qui est crucial pour l'attrait du marché et la reconnaissance des consommateurs.

Hygiène et sécurité: En particulier dans les industries comme les emballages alimentaires et les emballages pharmaceutiques, les systèmes automatisés minimisent le contact humain avec les produits, garantissant des niveaux plus élevés d'hygiène et de sécurité.

Essentiellement, l'automatisation des emballages n'est plus un luxe mais une nécessité pour les entreprises visant à rester compétitives, efficaces et réactives aux demandes du marché.

2. Types de machines d'emballage

Le monde des machines d'emballage est incroyablement diversifié, avec une machine spécialisée pour presque chaque étape du processus d'emballage. Comprendre les différents types d'équipements d'emballage est crucial pour optimiser les lignes de production dans diverses industries, de l'emballage alimentaire aux emballages pharmaceutiques, à l'emballage cosmétique et aux emballages de boissons.

2.1 Machines de remplissage

Les machines de remplissage sont fondamentales pour toute opération d'emballage, conçue pour dispenser avec précision une quantité spécifique de produit dans un conteneur. Ils varient considérablement en fonction de l'état physique du produit.

2.1.1 Machines de remplissage liquide

Ces machines sont conçues pour gérer un large éventail de liquides, à partir de liquides minces et à flux libre comme l'eau et le jus en produits visqueux tels que les huiles, les sauces et les crèmes. Les types courants comprennent:

Charges volumétriques: distribuer un volume précis de liquide.

Charges de niveau: Remplissez les conteneurs à un niveau visuel cohérent, souvent utilisé pour des bouteilles claires où l'apparence est critique.

Charges de piston: idéal pour les liquides ou produits épais et à haute viscosité avec de petites particules.

Charges de gravité: Convient aux liquides minces à visité moyenne, en s'appuyant sur la gravité pour remplir les conteneurs.

2.1.2 Machines de remplissage en poudre

Conçus pour la manipulation des produits en poudre, ces machines nécessitent une ingénierie minutieuse pour gérer la poussière et assurer une dosage précise. Ils sont largement utilisés pour des produits comme la farine, les épices, le café et les poudres pharmaceutiques. Les types de clés comprennent:

Charges de tarif: utilisez une vis de tarière rotative pour distribuer un volume précis ou un poids de poudre.

Boulanges vibratoires: utilisez des vibrations pour régler les poudres et les distribuer en poids ou en comptant.

2.1.3 Machines de remplissage de granules

Ces machines sont spécialisées pour dispenser des produits solides granulaires ou petits et à écoulement libre tels que le riz, le sucre, les noix, les graines et certains produits chimiques. Les méthodes courantes comprennent:

Coupes volumétriques: mesurez le produit en volume à l'aide de tasses réglables.

Paleurs multiples: pesez avec précision les produits à l'aide de plusieurs trémies de pesage, idéal pour atteindre des vitesses élevées et une précision.

2,2 machines à remplissage de formulaires (FFS)

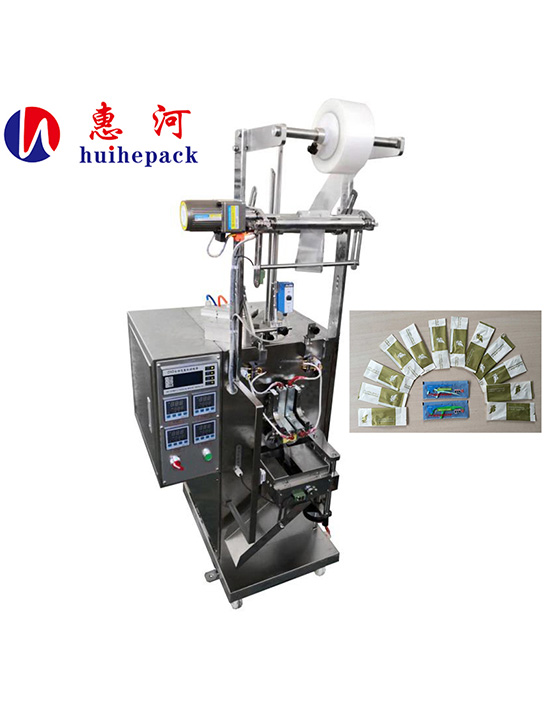

Les machines Form-Fill-SEAL (FFS) sont des systèmes de machines d'emballage automatiques très efficaces qui créent un package, remplissent-le de produit et le scellent, le tout en une seule opération continue. Ils réduisent considérablement le besoin de matériaux d'emballage préformés.

2.2.1 Machines verticales sur forme de formulaire (VFF)

Une machine VFFS forme un sac à partir d'un rouleau de film, le remplit verticalement de produit, puis scelle le sac. Ce type est extrêmement courant pour l'ensachage de collations, le café, les aliments surgelés, les poudres et les produits granulaires. Le film est tiré sur un collier de formation, créant un tube, qui est ensuite scellé verticalement et horizontalement pour créer des sacs individuels.

2.2.2 Machines horizontales Form-Fill-SEAL (HFFS)

Également connues sous le nom d'embrapages à débit horizontal, ces machines forment une poche ou un sac horizontalement, le remplissent, puis le scellent. Les machines HFFS sont généralement utilisées pour des articles uniques ou des groupes de produits, tels que les barres de confiserie, les produits de boulangerie, les dispositifs médicaux et le matériel. Le produit est placé directement sur le film, qui est ensuite plié autour et scellé.

2.3 Machines de coiffage

Les machines de plafonnement sont essentielles pour sécuriser les conteneurs avec différents types de plafonds, assurer l'intégrité des produits et prévenir les fuites ou la contamination. Ils sont cruciaux pour l'emballage des boissons, l'emballage pharmaceutique et l'emballage cosmétique. Les types comprennent:

Cappers à vis: appliquez et serrez les bouchons de vis, communs pour les bouteilles et les pots.

SCOP CAPPERS: appuyez sur les capuchons sur les conteneurs.

Capgers ROPP (Roll-on Pilfer): Formez un capuchon à partir d'une coque en aluminium directement sur la bouteille, créant un sceau de stimage.

Chuck Cappers: Utilisez un mandrin pour saisir et appliquer des bouchons, offrant une haute précision.

2.4 Machines d'étiquetage

Les machines d'étiquetage appliquent des étiquettes sur les produits ou les conteneurs pour l'identification, l'image de marque et la conformité réglementaire. Ils peuvent gérer divers types d'étiquettes (sensibles à la pression, manchon rétractable, appliqués à la colle) et les appliquer à différentes formes et matériaux de conteneurs. Les types de clés comprennent:

Étiqueteurs avant / arrière: appliquez des étiquettes à l'avant et à l'arrière des conteneurs.

Étiqueteurs enveloppants: appliquez une seule étiquette qui s'enroule autour de la circonférence d'un conteneur.

Étiqueteurs supérieurs / inférieurs: appliquez des étiquettes sur la surface supérieure ou inférieure d'un produit ou d'un ensemble.

Étiqueteurs de manches rétractables: Appliquez des étiquettes thermiques qui se conforment à la forme du récipient lorsqu'ils sont chauffés.

2,5 érecteurs de cas et scellants

Ces machines gèrent les étapes d'emballage secondaires et tertiaires.

Éreintes de cas: Dépliez automatiquement des blancs en carton plat dans des boîtes ou des étuis en érection, en formant les volets inférieurs et en les préparant pour le remplissage. Il s'agit d'une étape critique dans le cas où l'emballage.

Scellants de boîtier: Une fois les caisses remplies, ces machines appliquent automatiquement du ruban adhésif ou de la colle à fusion chaude pour sceller les volets supérieurs et / ou inférieurs, assurant un transport sécurisé.

2.6 paletteurs

Les paletteurs sont des solutions d'automatisation d'emballage conçues pour empiler des étuis, des sacs ou d'autres colis sur des palettes dans un motif prédéterminé, en les préparant pour le stockage et l'expédition. Cela réduit considérablement le travail manuel et améliore la cohérence de l'empilement.

Palettiseurs robotiques: Utilisez des bras robotiques pour des modèles d'empilement flexibles et complexes.

Palettiseurs conventionnels: utilisez des systèmes mécaniques pour superposer les produits sur des palettes, souvent à grande vitesse pour les produits uniformes.

2.7 Machines à enveloppement de débit

Également connues sous le nom d'embrappés d'écoulement horizontal (comme mentionné dans les HFF), ces machines sont polyvalentes pour les produits d'emballage individuellement. Ils créent un pack scellé autour d'articles comme des produits de boulangerie, des bonbons ou de petites pièces, offrant une protection et contribuant souvent à l'extension de la durée de conservation.

2,8 machines d'emballage à blister

Les machines d'emballage à blister sont couramment utilisées dans les industries des emballages pharmaceutiques, des dispositifs médicaux et des biens de consommation. Ils forment une cavité (ampoule) à partir d'un film plastique, le remplissent avec le produit, puis le scellent avec un matériau de couvercle (par exemple, le papier d'aluminium ou le carton), créant des compartiments scellés individuels qui sont inviolables et protègent le produit.

2.9 Machines d'emballage à vide

Les machines d'emballage à l'aspirateur retirent l'air d'un paquet avant de le sceller. Ce processus prolonge considérablement la durée de conservation des produits périssables en inhibant la croissance des bactéries aérobies et en empêchant l'oxydation. Ils sont largement utilisés pour les emballages alimentaires, en particulier la viande, le fromage et les repas préparés, ainsi que pour protéger l'électronique sensible de l'humidité et de la poussière.

3. Avantages de l'utilisation de machines d'emballage

Investir dans des machines d'emballage est une décision stratégique qui offre une multitude d'avantages au-delà de la simple commodité. Les solutions d'automatisation des emballages modernes ont profondément un impact sur l'efficacité, la rentabilité, la qualité des produits et l'attrait du marché, ce qui les rend indispensables aux entreprises visant la croissance et la durabilité.

3,1 RÉPÉDENCE ET EFFICATION AUGMENTÉE

Le bénéfice le plus immédiat et le plus impactant de la mise en œuvre de la technologie des machines d'emballage automatique est peut-être l'augmentation spectaculaire de la vitesse de production. Les processus d'emballage manuel sont intrinsèquement lents, sujets aux goulots d'étranglement et limités par la capacité humaine. Les machines d'emballage, cependant, peuvent fonctionner en continu à grande vitesse, gérant des milliers de produits par heure. Cela permet aux entreprises de répondre à une demande plus élevée, d'accélérer le délai de commercialisation pour les nouveaux produits et de renforcer considérablement le débit global, traduisant directement par un potentiel de revenus plus élevé.

3,2 Réduction des coûts de main-d'œuvre

Bien qu'il y ait un investissement initial dans l'équipement d'emballage, les économies à long terme des coûts de main-d'œuvre sont substantielles. Les machines d'emballage réduisent la nécessité d'une grande main-d'œuvre dédiée aux tâches d'emballage répétitives. Un seul opérateur peut souvent superviser plusieurs machines, libérant du personnel pour être redéployé à d'autres activités à valeur ajoutée au sein de l'entreprise. Cela réduit non seulement les salaires et les avantages sociaux, mais minimise également les dépenses liées à l'embauche, à la formation et à la gestion d'une grande main-d'œuvre manuelle.

3.3 Amélioration de la précision et de la cohérence des emballages

L'erreur humaine est une partie inévitable des opérations manuelles. Les machines d'emballage éliminent cette variabilité, assurant à chaque fois un emballage précis et cohérent. Qu'il s'agisse de remplir avec précision un conteneur, de sceller en toute sécurité une poche ou d'appliquer avec précision une étiquette, les machines effectuent ces tâches avec une précision infaillible. Cette cohérence est vitale pour maintenir la qualité des produits, adhérer aux normes réglementaires (en particulier dans l'emballage pharmaceutique) et le maintien de l'image de marque. Les consommateurs s'attendent à des produits uniformes et les machines d'emballage livrent exactement cela.

3.4 Protection améliorée des produits et durée de conservation

Une fonction principale de l'emballage est de protéger le produit contre les éléments externes, les dommages et la contamination. Les machines d'emballage sont conçues pour créer des joints sécurisés, fournir des barrières appropriées (par exemple, dans les machines d'emballage à vide) et maintenir des conditions spécifiques pour préserver l'intégrité des produits. Pour les produits périssables, le scellement approprié et, dans certains cas, l'élimination de l'oxygène (comme pour l'emballage à vide) peut prolonger considérablement la durée de conservation, réduire la détérioration et maintenir la fraîcheur, particulièrement critique dans les emballages alimentaires. Cette protection améliorée réduit la perte de produits et garantit que les produits atteignent les consommateurs dans un état optimal.

3.5 Meilleure présentation et marque

L'attrait esthétique de l'emballage d'un produit joue un rôle crucial dans les décisions d'achat des consommateurs. Les machines d'emballage contribuent énormément à la présentation professionnelle et attrayante des produits. Ils s'assurent que les étiquettes sont appliquées droites, les enveloppes sont serrées et que les packages sont uniformément en forme et scellé. Ce niveau de précision crée une apparence polie et de haute qualité qui renforce l'identité de la marque et renforce la confiance des consommateurs. Sur les marchés compétitifs, les emballages supérieurs peuvent être un différenciateur significatif, améliorant la valeur perçue d'un produit et renforçant les efforts de marque.

3.6 Minimiser les déchets

L'emballage manuel conduit souvent à des déchets matériels dus aux incohérences, aux erreurs et aux inefficacités. Les machines d'emballage, avec leur contrôle précis sur l'utilisation des matériaux, minimisent considérablement les déchets. Ils sont conçus pour utiliser des quantités exactes de films, d'étiquettes ou d'autres matériaux d'emballage pour chaque produit, réduisant la ferraille et optimisant la consommation de matériaux. Cela réduit non seulement les coûts opérationnels, mais s'aligne également sur les tendances croissantes de l'industrie vers les pratiques durables, ce qui rend les entreprises plus respectueuses de l'environnement en réduisant leur empreinte matérielle.

4. Applications des machines d'emballage

La polyvalence et l'efficacité des machines d'emballage les rendent indispensables dans une vaste gamme d'industries. De la protection des consommables à la sauvegarde des produits médicaux sensibles, l'automatisation des emballages est un élément fondamental pour garantir la qualité des produits, la sécurité et la préparation du marché.

4.1 Industrie des aliments et des boissons

L'industrie de l'alimentation et des boissons est sans doute l'un des plus grands utilisateurs d'équipements d'emballage, tirés par le besoin d'hygiène, d'extension de durée de conservation et de production à haut volume.

Les machines de remplissage (liquide, poudre, granule) sont cruciales pour les boissons, les produits laitiers, les céréales, les épices et les collations.

Les machines VFFS sont omniprésentes pour les croustilles, le café, les céréales et les aliments surgelés.

Les emballages de flux sont utilisés pour les articles de boulangerie, les barres de bonbons et autres collations enveloppées individuellement.

Les machines à coincements scellent les bouteilles et les bocaux pour tout, des sauces aux boissons gazeuses.

Les machines d'emballage à vide sont vitales pour les viandes, les fromages et les repas préparés pour étendre la fraîcheur et empêcher la détérioration.

Solutions d'emballage de boîtier Préparent ensuite ces produits finis pour la distribution.

4.2 Industrie pharmaceutique

Dans l'industrie pharmaceutique, la précision, la stérilité et la preuve de stimage sont primordiales. Les machines d'emballage jouent un rôle essentiel pour assurer l'intégrité des produits et la sécurité des patients.

Les machines de remplissage sont utilisées pour un dosage précis de liquides, de poudres et de comprimés dans des flacons, des bouteilles et des paquets de cloques.

Les machines d'emballage à blister sont largement utilisées pour les médicaments à dose unitaire, offrant une protection et une identification claire.

Les machines à coincements sécurisent des bouteilles de médicaments, souvent avec des fonctionnalités résistantes aux enfants ou inviolables.

Les machines d'étiquetage appliquent des informations cruciales de dosage, d'avertissement et d'identification avec une précision extrême.

Les érecteurs et les scellants de cas préparent des expéditions en vrac de produits pharmaceutiques, en maintenant un contrôle de qualité strict.

4.3 Industrie des cosmétiques

L'industrie des cosmétiques s'appuie sur des machines d'emballage pour offrir un attrait esthétique, une intégrité des produits et une application précise.

Les machines de remplissage de liquide gèrent les crèmes, les lotions et les parfums, souvent avec un contrôle volumétrique précis pour assurer des niveaux de produits cohérents dans des conteneurs esthétiquement agréables.

Les machines à coincements sont essentielles pour fixer différents types de bouchons sur les bouteilles et les bocaux, des distributeurs de pompes aux bouchons à vis.

Les machines d'étiquetage sont essentielles pour appliquer des étiquettes de haute qualité, souvent décoratives, qui contribuent de manière significative à l'image de marque.

Les cartons placent des conteneurs cosmétiques primaires dans des cartons de vente au détail.

Les emballages de flux peuvent être utilisés pour les articles d'emballage individuellement comme les barres de savon ou les coffrets cadeaux.

4.4 Industrie chimique

L'industrie chimique nécessite un équipement d'emballage robuste capable de gérer un large éventail de substances, des liquides corrosifs aux poudres fines, souvent en mettant l'accent sur la sécurité et le confinement.

Les machines de remplissage sont utilisées pour divers produits chimiques, lubrifiants, peintures et produits de nettoyage, souvent avec des matériaux de construction spécialisés pour résister à la corrosion.

Les machines de plafonnement garantissent une fermeture sécurisée, empêchant les fuites et les déversements.

Les machines d'étiquetage appliquent des avertissements de risques critiques et des informations sur les produits.

Les paletteurs sont essentiels pour empiler en toute sécurité les tambours lourds, les sacs ou les boîtes de produits chimiques pour le stockage et le transport.

Les systèmes spécialisés pour les matières dangereuses garantissent des processus d'emballage sûrs et conformes.

4.5 Autres industries

Au-delà de ces principaux secteurs, les machines d'emballage trouvent des applications étendues dans de nombreuses autres industries:

Automobile: emballage des pièces de rechange, des lubrifiants et des produits du marché secondaire.

Électronique: protéger les composants sensibles de la statique, de l'humidité et des dommages physiques à l'aide de wraps spécialisés et d'emballage scellé.

Textiles: vêtements d'ensachage, draps et autres produits mous.

Matériel et bricolage: attaches d'emballage, outils et petites pièces, utilisant souvent des solutions d'emballage ou d'ensachage.

Agriculture: graines d'ensachage, engrais et aliments pour animaux à l'aide de machines VFF à grande échelle ou de lignes d'ensachage.

Dans tous ces secteurs, l'objectif commun est de tirer parti de l'automatisation des emballages pour améliorer l'efficacité, réduire les coûts, maintenir la qualité et préparer les produits de manière optimale pour leur parcours de la ligne de production au consommateur.

5. Facteurs à considérer lors de la sélection d'une machine d'emballage

Le choix de la bonne machine d'emballage est une décision critique qui peut avoir un impact significatif sur l'efficacité opérationnelle, la rentabilité et la croissance future d'une entreprise. Ce n'est pas un scénario unique; Il faut plutôt une évaluation approfondie de divers facteurs pour garantir que l'équipement d'emballage sélectionné s'aligne parfaitement avec des besoins commerciaux spécifiques. Ce processus stratégique est la clé d'une sélection efficace des machines d'emballage.

5.1 Type et caractéristiques du produit

La nature du produit lui-même est le facteur le plus important. Différentes caractéristiques des produits exigent différentes capacités de machine.

État physique: le produit est-il un liquide, une poudre, une granule, un solide ou une pâte? Cela dicte le type de machine de remplissage requis (par exemple, remplissage de liquide, remplissage de tarif pour poudres, pesée multi-tête pour granules).

Viscosité / flux: Pour les liquides, est-il mince et fluide ou épais et visqueux?

Taille et forme: Pour les produits solides, les dimensions et la forme influenceront des choix tels que les types de fluides ou les systèmes d'alimentation pour l'emballage de boîtier.

Fragilité: Les articles délicats peuvent nécessiter des systèmes de manutention doux ou un amorti spécifique dans le package.

Température: Les produits qui doivent être remplis chauds ou froids nécessiteront des machines construites avec des matériaux appropriés et des commandes de température.

Corrosivité / collaboration: Certains produits chimiques ou produits alimentaires peuvent nécessiter des revêtements en acier inoxydable ou spécialisés pour les pièces de la machine afin d'éviter la corrosion ou le collage.

5.2 Matériel d'emballage

Le matériau et le format de votre emballage jouent un rôle crucial dans la compatibilité des machines.

Type de conteneur: utilisez-vous des bouteilles, des bocaux, des pochettes, des sacs, des cartons ou des packs de cloques? Cela rétrécit immédiatement les choix pour le plafonnement des machines, des machines VFFS, des machines HFFS ou des machines d'emballage en ampoule.

Propriétés du matériau: est-ce un film flexible, un plastique rigide, un verre, un métal ou un carton? Chaque matériau réagit différemment à la chaleur, à la pression et aux méthodes d'étanchéité. Par exemple, une machine VFFS repose sur un film scelable à la chaleur, tandis qu'un érecteur de cas fonctionne avec du carton ondulé.

Type de fermeture: Les bouchons à vis, les capuchons instantanés, les bouchons ou les joints de chaleur nécessitent chacun un type spécifique de machine à coiffage ou de mécanisme d'étanchéité.

5.3 Volume de production

La capacité de sortie requise est un déterminant majeur du niveau d'automatisation et de vitesse de la machine.

Volume faible: pour les start-ups ou les produits de niche, des équipements d'emballage semi-automatiques pourraient suffire, offrant un investissement initial inférieur.

Volume moyen: un équilibre entre l'automatisation et la rentabilité est souvent recherché, avec des configurations de machines d'emballage automatique à voie unique.

Volume élevé: les opérations à grande échelle exigent des systèmes de machines d'emballage entièrement automatiques, souvent avec plusieurs voies ou capacités à grande vitesse, telles que les pesseurs multiples alimentant des machines VFF ou des paletteurs à grande vitesse. La surégnation peut entraîner des coûts inutiles, tandis que la sous-spécification créera des goulots d'étranglement.

5.4 Niveau d'automatisation

Le niveau souhaité d'automatisation des emballages a un impact direct sur les coûts et les exigences de main-d'œuvre.

Manuel: nécessite une intervention humaine importante pour chaque étape. Coût de main-d'œuvre le moins cher mais le plus élevé.

Semi-automatique: nécessite un opérateur pour charger des produits ou des conteneurs, mais la machine effectue la tâche d'emballage (par exemple, un seul opérateur alimentant des bouteilles dans une machine à coiffage). Équilibre le contrôle humain avec la vitesse de la machine.

Entièrement automatique: nécessite une intervention humaine minimale une fois mise en place, la gestion de l'alimentation continue, du remplissage, de la scellage et de la transmission. Coût initial le plus élevé mais les coûts de main-d'œuvre à long terme les plus bas et l'efficacité la plus élevée. C'est souvent l'objectif des lignes complexes impliquant des érecteurs de cas, des machines d'étiquetage et des paletteurs.

5.5 Budget

Les contraintes financières sont une réalité pratique pour tout investissement.

Coût d'achat initial: Il s'agit des frais immédiats de l'achat de la machine.

Coûts opérationnels: incluez la consommation d'énergie, les pièces de rechange et les consommables (films, étiquettes, plafonds).

Coûts d'entretien: entretien régulier et réparations potentielles.

Coût total de possession (TCO): Il est crucial de regarder au-delà du prix des autocollants et de considérer le TCO sur la durée de vie de la machine, qui comprend tous les facteurs ci-dessus. Une machine moins chère peut avoir des coûts opérationnels ou de maintenance plus élevés, ce qui rend un modèle plus coûteux et plus efficace un meilleur investissement à long terme.

5.6 Contraintes d'espace

L'empreinte physique de la machine d'emballage et son intégration dans la ligne de production existante sont vitales.

Espace au sol disponible: les grandes lignes de machines d'emballage automatiques complexes nécessitent une surface de plancher importante.

Disposition: considérez comment la machine s'intègre à l'équipement en amont (par exemple, traitement) et en aval (par exemple, entreposage).

Accessibilité: assurez-vous qu'il y a suffisamment d'espace pour les opérateurs, le personnel de maintenance et la réapprovisionnement en matériaux. Un wrapper à débit compact pourrait s'adapter à ce qu'une ligne de machine VFFS complète ne le ferait pas.

5.7 Maintenance et support

La fiabilité et la longévité de l'équipement d'emballage dépendent fortement de l'entretien continu et du support des fabricants.

Facilité d'entretien: est-il facile de nettoyer, de dépanner et d'effectuer une maintenance de routine sur la machine?

Disponibilité des pièces de rechange: les pièces de rechange sont-elles facilement disponibles auprès du fabricant ou des fournisseurs tiers?

Support technique: Quel type de support technique le fabricant propose-t-il (sur place, éloigné, formation)?

Réseau de services: le fabricant dispose d'un réseau de services local ou régional? Le service après-vente fiable est crucial pour minimiser les temps d'arrêt et assurer un fonctionnement continu de votre solution d'automatisation d'emballage.

6. Fabricants de machines d'emballage supérieures

L'identification des fabricants de machines d'emballage «supérieur» peut être subjectif, car le meilleur choix dépend souvent fortement de l'industrie, du produit, du niveau d'automatisation et du budget nécessaires. Cependant, le marché mondial des machines d'emballage est robuste, avec une gamme d'entreprises de grands conglomérats multinationaux offrant des solutions complètes aux fabricants spécialisés axés sur les applications de niche.

Au lieu de répertorier des noms d'entreprise spécifiques, qui peuvent rapidement devenir dépassés et peuvent ne pas refléter le meilleur ajustement pour tous les besoins uniques, il est plus avantageux de comprendre comment rechercher et identifier les principaux fabricants pertinents à vos besoins. Lorsque vous recherchez des fournisseurs d'équipements d'emballage, considérez ce qui suit:

Spécialisation: Certains fabricants excellent dans des zones spécifiques, telles que les machines VFF, les emballages de flux, les machines de remplissage pour des types de produits particuliers (par exemple, liquide ou poudre), ou compléter les lignes d'emballage de boîtier.

Focus de l'industrie: Certaines entreprises ont une expertise approfondie dans des secteurs spécifiques comme l'emballage alimentaire, l'emballage pharmaceutique ou l'emballage des boissons, la compréhension des exigences réglementaires et opérationnelles uniques de ces environnements.

Innovation technologique: recherchez les fabricants connus pour intégrer les dernières tendances, telles que l'automatisation des emballages, la robotique, l'IoT et la conception durable.

Présence et soutien mondiales: pour les opérations plus importantes ou celles qui ont des aspirations internationales, un fabricant avec une forte empreinte mondiale et un réseau de services après-vente robuste est crucial pour la maintenance et le soutien.

Capacités de personnalisation: Si votre produit ou votre emballage a des exigences uniques, un fabricant capable de fournir des solutions de machines d'emballage sur mesure sera inestimable.

Réputation et avis: La réputation de l'industrie, les témoignages des clients et les études de cas peuvent fournir des informations sur la fiabilité, la qualité des produits et le service client d'un fabricant.

Pour trouver les principaux fabricants, considérez:

Salons commerciaux de l'industrie: des événements comme Pack Expo, Interpack et Propak sont des lieux de premier ordre pour voir les derniers équipements d'emballage et se connecter avec les fabricants.

Publications commerciales et sites Web: les magazines et les plateformes en ligne spécifiques à l'industrie proposent souvent des répertoires de fournisseurs, des critiques de produits et des nouvelles sur les sociétés de premier plan.

Associations professionnelles: les associations d'emballage peuvent fournir des ressources et des listes de fournisseurs réputés.

Réseautage: Parlez aux pairs de votre industrie de leurs expériences avec différents fournisseurs de machines d'emballage.

En se concentrant sur ces critères et méthodes de recherche, les entreprises peuvent naviguer en toute confiance sur le marché et identifier les partenaires idéaux d'équipement d'emballage pour répondre à leurs besoins opérationnels.

Le paysage des machines d'emballage évolue en permanence, motivé par les progrès technologiques, le déplacement des demandes des consommateurs et l'accent croissant sur la durabilité et l'efficacité. Plusieurs tendances clés sont de remodeler la façon dont les produits sont emballés, repoussant les limites de ce que l'équipement d'emballage peut réaliser.

7. Tendances de la technologie des machines d'emballage

7.1 Automatisation et robotique

La poussée pour une plus grande automatisation des emballages est implacable. Les lignes d'emballage modernes sont de plus en plus intégrées, les machines communiquant de manière transparente pour réduire l'intervention humaine et maximiser le débit.

Robotique: Les bras robotiques deviennent omniprésents pour les tâches qui nécessitent une précision, une vitesse et un mouvement répétitif, tels que les opérations de pick-and-place, l'emballage de cas et les solutions de palettisation. Ils offrent une flexibilité inégalée, peuvent gérer différentes tailles et formes de produits, et peuvent être reprogrammées pour différentes tâches, ce qui en fait une pierre angulaire de lignes de production agiles modernes. Les robots collaboratifs ("cobots") émergent également, conçus pour fonctionner en toute sécurité aux côtés des opérateurs humains, améliorant la productivité sans remplacer pleinement la surveillance humaine.

Opérations lumineuses: L'objectif ultime de certaines industries à volume élevé est l'emballage "Lights-Out", où les machines fonctionnent de manière autonome 24/7 avec une supervision humaine minimale, augmentant considérablement l'efficacité et réduisant les coûts opérationnels.

7.2 Intégration avec l'IoT et l'industrie 4.0

Le concept "Smart Factory", ou Industry 4.0, a profondément un impact sur les machines d'emballage. L'Internet des objets (IoT) permet aux machines de connecter et d'échanger des données, conduisant à des niveaux sans précédent d'informations et de contrôle.

Données et analyses en temps réel: les capteurs intégrés dans des équipements d'emballage collectent de grandes quantités de données sur les performances de la machine, les taux de production, la consommation d'énergie et les mesures de qualité. Ces données sont analysées en temps réel pour identifier les inefficacités, prédire les problèmes potentiels et optimiser les opérations.

Maintenance prédictive: Au lieu de maintenance programmée ou de réaction aux pannes, les machines compatibles IoT peuvent prédire quand les composants peuvent échouer, permettant une maintenance proactive. Cela minimise les temps d'arrêt coûteux, prolonge la durée de vie de la machine d'emballage automatique et assure un fonctionnement continu.

Surveillance et contrôle à distance: les opérateurs et les techniciens peuvent surveiller et même contrôler les lignes d'emballage à distance, permettant un dépannage et des ajustements plus rapides, en particulier bénéfiques pour les opérations mondiales.

Twins numériques: la création de répliques virtuelles de lignes d'emballage physiques permet aux fabricants de simuler les modifications, de tester les nouveaux produits de produit et de résoudre les problèmes dans un environnement numérique avant de les implémenter physiquement, ce qui permet d'économiser du temps et des ressources.

7.3 Solutions d'emballage durables

Avec des préoccupations environnementales croissantes et des réglementations plus strictes, la demande d'emballages durables stimule l'innovation dans la conception des machines d'emballage.

Polvalerie des matériaux: les nouvelles machines d'emballage sont conçues pour gérer une gamme plus large de matériaux écologiques, y compris des films plus fins, des plastiques compostables, du contenu recyclé (PCR) et des alternatives sur papier. Cela nécessite souvent des technologies d'étanchéité avancées et des mécanismes de manipulation plus doux.

Réduction de la consommation de matériaux: les machines sont conçues pour minimiser les déchets de matériaux pendant le processus d'emballage, l'optimisation de la longueur du film, une coupe précise et une étanchéité efficace.

Efficacité énergétique: les fabricants développent des équipements d'emballage plus économes en énergie avec des commandes de moteurs optimisées, un freinage régénératif et des systèmes de gestion intelligente de l'énergie pour réduire l'empreinte carbone des opérations d'emballage.

Conceptions compactes: les empreintes de pas plus petites peuvent entraîner une réduction de la consommation d'énergie pour le chauffage / refroidissement des installations et une utilisation plus efficace de l'espace d'usine.

7.4 Caractéristiques de sécurité améliorées

À mesure que les machines d'emballage deviennent plus complexes et automatisées, la sécurité reste une préoccupation primordiale. Les machines modernes intègrent des fonctionnalités avancées pour protéger les opérateurs et assurer un environnement de travail sûr.

Garde avancée et verrouillage: les barrières physiques avec des systèmes de verrouillage empêchent l'accès aux pièces mobiles lorsque la machine est opérationnelle, arrêtant immédiatement la machine si un garde est ouvert.

Détection automatique des embouteillages: les capteurs et les systèmes de vision peuvent détecter des confitures de produits ou des malfaisances, arrêtant automatiquement la machine pour éviter d'endommager l'équipement ou les produits, réduisant l'intervention de l'opérateur dans les zones dangereuses.

Systèmes d'arrêt d'urgence: les boutons d'arrêt d'urgence facilement accessibles et clairement marqués sont standard, offrant des capacités de fermeture immédiates dans des situations critiques.

Ergonomie: les conceptions de machines envisagent de plus en plus le confort et la sécurité de l'opérateur, réduisant le besoin de tâches manuelles intenses ou répétitives qui pourraient entraîner des blessures.

Systèmes de vision: les systèmes de vision alimentés par l'IA sont non seulement utilisés pour le contrôle de la qualité, mais aussi pour la détection de la présence humaine dans les zones dangereuses, améliorant les protocoles de sécurité.

Ces tendances indiquent collectivement un avenir où les machines d'emballage ne sont pas seulement plus rapides et plus efficaces, mais aussi plus intelligentes, plus durables et plus sûres.

8. Conclusion

Le voyage à travers le monde des machines d'emballage révèle qu'ils sont bien plus que des dispositifs mécaniques; Ce sont les catalyseurs critiques du commerce moderne et des composants vitaux dans le parcours d'un produit de la création à la consommation. De leurs humbles débuts aux systèmes sophistiqués d'automatisation des emballages d'aujourd'hui, leur évolution reflète la poursuite incessante de l'efficacité, de la qualité et de la durabilité.

8.1 L'avenir des machines d'emballage

L'avenir des machines d'emballage est prêt pour des changements encore plus transformateurs, tirés par une confluence de percées technologiques et d'évolution des demandes du marché.

Hyper-Automation et IA: Attendez-vous à voir une intégration plus approfondie de l'intelligence artificielle (IA) et de l'apprentissage automatique (ML) dans l'équipement d'emballage. L'IA améliorera les capacités de maintenance prédictive, optimisera les paramètres de la machine en temps réel pour une efficacité maximale et un déchet minimal, et affiner le contrôle de la qualité grâce à des systèmes de vision avancés qui peuvent détecter des défauts encore infimes.

Une plus grande connectivité (Industrie 5.0): Beyond Industry 4.0 a l'accent sur les données, l'industrie 5.0 mettra l'accent sur la collaboration entre les humains et les machines. Les lignes d'emballage deviendront plus adaptables, capables de basculer entre les types de produits et les formats d'emballage avec une facilité sans précédent, entraînée par des systèmes robotiques flexibles et des conceptions de machines modulaires.

Solutions durables avancées: la pression pour les emballages respectueux de l'environnement continuera d'accélérer. Cela entraînera de nouvelles innovations dans les machines d'emballage qui peuvent gérer de nouveaux matériaux biodégradables, composables et recyclables, ainsi que des systèmes qui favorisent une utilisation minimale des matériaux (dimensionnement droit) et faciliter les principes de l'économie circulaire. Les nouvelles technologies d'étanchéité pour ces matériaux seront également un développement clé.

Personnalisation et personnalisation: À mesure que la demande des consommateurs pour les produits personnalisés se développe, les machines d'emballage devront s'adapter à une production efficace de petit lots et même à une personnalisation unique, à l'automatisation flexible et à l'intégration de l'impression numérique de plus en plus importante.

Tracabilité et sécurité améliorées: la technologie de la blockchain et la sérialisation avancée deviendront plus courantes, offrant une traçabilité de bout en bout pour les produits, cruciale pour les mesures anti-contrefaçon et les rappels rapides, en particulier dans l'emballage pharmaceutique et les emballages alimentaires.

8.2 Réflexions finales sur l'optimisation de votre processus d'emballage

L'optimisation de votre processus d'emballage est une entreprise continue qui nécessite une planification stratégique et une adaptation continue. Pour vraiment exploiter la puissance de l'automatisation des emballages et assurer un succès à long terme, considérez ces pensées finales:

Approche holistique: ne visualisez pas les équipements d'emballage isolément. Considérez comment chaque machine s'intègre dans l'ensemble de votre chaîne de production et d'approvisionnement, de l'apport de matières premières à la distribution finale. Un système bien intégré maximise l'efficacité.

Décisions basées sur les données: Tirez parti des données collectées par les systèmes de machines d'emballage automatique modernes. Analyser les indicateurs de performance clés (KPI) pour identifier les goulots d'étranglement, réduire les déchets et affiner vos processus d'amélioration continue.

Embrassez la flexibilité: investissez dans des machines d'emballage qui offrent une flexibilité et une évolutivité. La possibilité de s'adapter aux changements de produits, aux matériaux d'emballage et aux volumes de production à l'épreuve de vos opérations.

Priorisez la durabilité: choisissez des équipements d'emballage qui soutiennent vos objectifs de durabilité. Cela comprend des machines conçues pour l'efficacité énergétique, la réduction des déchets et la compatibilité avec les matériaux d'emballage respectueux de l'environnement.

Partner sagement: sélectionnez les fabricants de machines d'emballage et les fournisseurs qui offrent non seulement une technologie de pointe, mais également un support après-vente complet, une assistance technique et une formation. Un partenariat solide garantit une disponibilité maximale et une longévité opérationnelle.

Amélioration continue: l'industrie des emballages est dynamique. Restez informé des technologies émergentes et des meilleures pratiques. Audit régulièrement vos processus et explorez des opportunités de mises à niveau et d'innovations afin de maintenir un avantage concurrentiel.

En sélectionnant stratégiquement et en utilisant efficacement des solutions de packaging avancées, les entreprises peuvent atteindre des niveaux de vitesse, de précision et de cohérence sans précédent, garantissant que leurs produits sont parfaitement préparés pour le marché tout en contribuant à un avenir plus efficace et durable.

英语

英语 西班牙语

西班牙语 简体中文

简体中文